- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

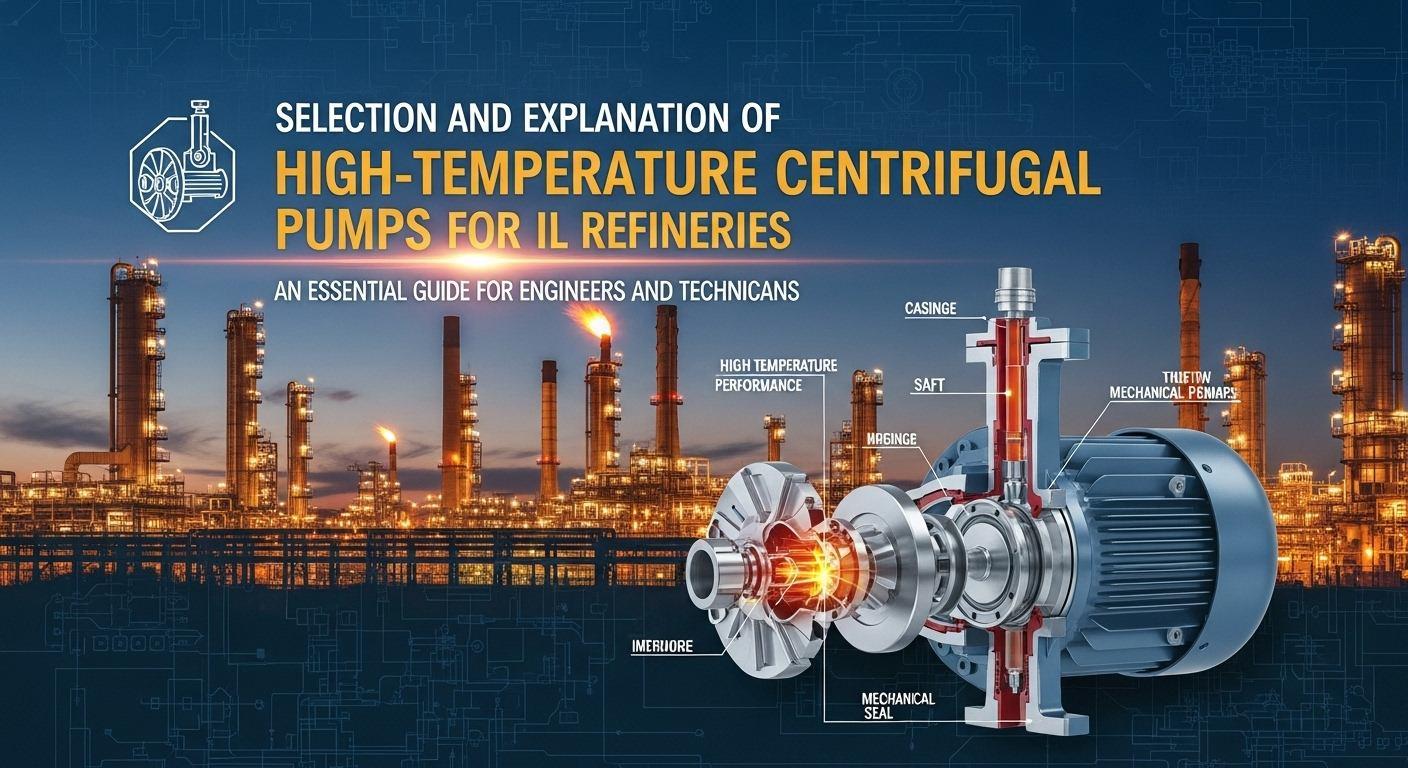

In den brummenden Produktionshallen von Ölraffinerien, vom Transport von 480℃ heißem Öl und Gas in katalytischen Crackanlagen bis hin zur Übertragung von 380℃ heißem Restöl in Vakuumdestillationssystemen, gibt es immer eine Reihe von Geräten, die kontinuierlich unter Hochtemperaturbedingungen arbeiten – es ist die Hochtemperatur-Kreiselpumpe für Ölraffinerien. Als zentraler Transportknotenpunkt für Hochtemperaturmedien im Raffinerie- und Chemieprozess verbindet es die Schlüsselglieder „Erwärmung – Reaktion – Trennung“. Dieser Artikel beginnt mit den Kernmerkmalen von Hochtemperatur-Kreiselpumpen in Ölraffinerien, vergleicht ihre wesentlichen Unterschiede mit gewöhnlichen Pumpen, erläutert die Schlüsseldimensionen der wissenschaftlichen Auswahl und analysiert weiter eingehend, warum die Teffiko

In den brummenden Produktionshallen von Ölraffinerien, vom Transport von 480℃ heißem Öl und Gas in katalytischen Crackanlagen bis hin zur Übertragung von 380℃ heißem Restöl in Vakuumdestillationssystemen, gibt es immer eine Reihe von Geräten, die kontinuierlich unter Hochtemperaturbedingungen arbeiten – es ist die Hochtemperatur-Kreiselpumpe für Ölraffinerien. Als zentraler Transportknotenpunkt für Hochtemperaturmedien im Raffinerie- und Chemieprozess verbindet es die Schlüsselglieder „Erwärmung – Reaktion – Trennung“. Dieser Artikel beginnt mit den Kernmerkmalen von Hochtemperatur-Kreiselpumpen in Ölraffinerien, vergleicht ihre wesentlichen Unterschiede mit gewöhnlichen Pumpen, erläutert die Schlüsseldimensionen der wissenschaftlichen Auswahl und analysiert weiter eingehend, warum die Teffiko